当社が手掛ける工法について

当社が手掛けるシェルモールド工法ならびにそれ以外の代表的な工法についての流れを説明いたします。

それぞれの工法の経験を積んだプロフェッショナルが、品質にこだわりぬいた製品製造を心がけております。

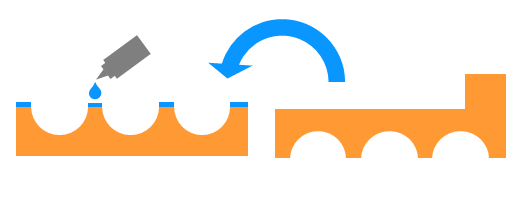

シェルモールド工法(ダンプ式シェル主型)

シェルモールド工法では、レジンコーテッドサンドを加熱して硬化させます。

加熱するための設備と、加熱した製品を移動するための設備が必要になります。

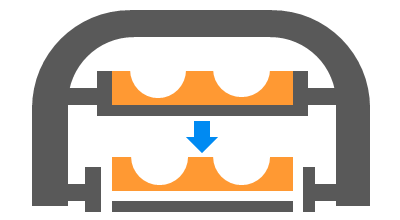

- 造型機で上型・下型を同時に抜型加工します。

- 下型にのり付けし、上型をかぶせます。

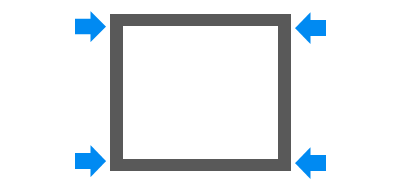

- 接着機で圧着します。

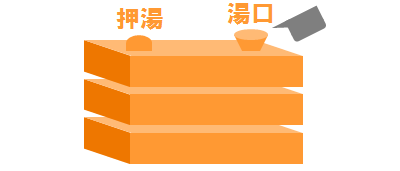

- 溶解して流動状となった金属を注入(鋳湯)します。

- シェル型をバラして製品を取り出します。

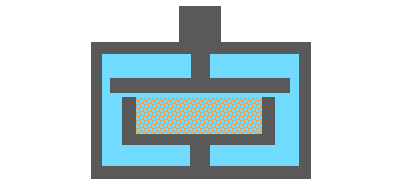

自硬性(ペプセット)

自硬性(ペプセット)では、木型内で砂を混練して人出によって型を付けます。ライン上でしばらく養生させることで硬化します。硬化が済んだら木型を外して、再度木型を組み戻します。

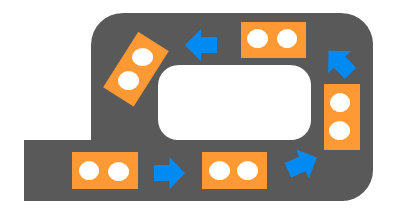

- 砂を混練し、上型、下型に詰めて造形します。

- ライン上で養生させます。硬化すると自動でライン上を移動します。

- 自動抜型装置で枠と製品部分を分離します。

1kg~100kg超まで抜型可能な装置を保有しております。

- 木型の枠と鋳型がはずれるので、鋳型を取り出します。

- 木型を組み立てて、再度ミキサーに送って再造形します。

- 上型・下型を併せて湯口をセット後出荷します。

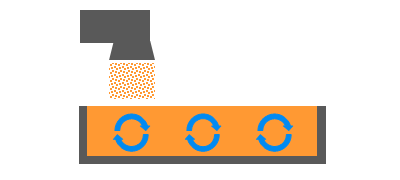

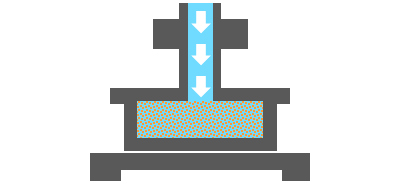

■コールドボックス法(ウレタン反応型)/CO2硬化型(炭酸ガス)

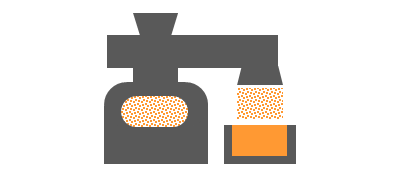

コールドボックス法では硬化に各種ガスを使用します。アミン系のガスでは密閉した環境でのガス注入が必要です。CO2の場合は直接木型にガスを注入します。

- ミキサーを使用して混練します。

- コアシューター及び手込めで造形します。

- (アミン系ガスの場合)ガッシング装置でアミン系ガスなどの触媒ガスを通気させることにより硬化します。

- (炭酸ガスの場合)CO2ガッシング装置で炭酸ガスを注入することによる硬化します。

- 木型から取り出して完成です。